Extrait de textes et réflexions intéressantes sur

la maintenance dans l’industrie.

Ils devraient être des « médecins », ce sont encore trop souvent des « pompiers ».

Si, ces dernières années, les industriels ont redoublé d’efforts pour améliorer la qualité, réduire les stocks et adapter leurs organisations au flux tendu, paradoxalement, ils ont quelque peu délaissé leurs services de maintenance.

Même en matière de certification de la qualité, les normes ISO n’ont été modifiées qu’il y a seulement deux ans, afin de mieux prendre en compte la maintenance.

« On parle de qualité, mais on a un peu oublié les équipements ! ».

Dans les usines, le rendement global des équipements avoisine 40 % en moyenne. Ce qui signifie que 60 % des investissements incorporés dans les coûts de revient ne sont pas utilisés »

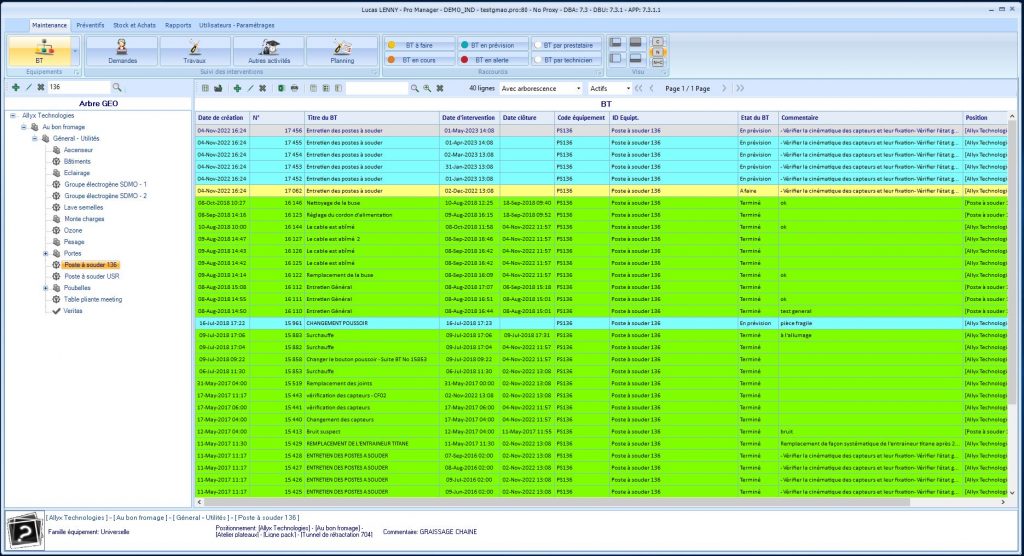

De fait, dans beaucoup d’usines, à la moindre panne, c’est la panique : l’opérateur prévient son chef d’atelier, qui appelle à la rescousse le service de la maintenance.

A son tour, ce dernier dépêche en urgence un technicien pour réparer.

Le temps de dénicher un technicien disponible, de rassembler les outils nécessaires et de s’assurer que la pièce de rechange est en stock, c’est déjà une demi-heure d’arrêt de production.

Cette « méthode » trouve vite ses limites, elle est coûteuse et démotivante pour les agents de maintenance qui travaillent permanence sous pression.

« Sans historique des interventions, nous ne nous souvenons pas des dépannages que nous avons réalisés précédemment » se désole un responsable de la maintenance.

Dans cette usine de transformation de viandes, le nombre de lignes et les ruptures de charge du process limitaient les risques d’immobilisation pour cause de panne.

L’opérateur pouvait se retourner vers un stock tampon ou aller travailler sur un autre poste.

Mais, au fur et à mesure du développement, il aurait fallu gonfler les effectifs et accroître la capacité de production.

L’usine a donc préféré s’engager dans une démarche de rationalisation de sa maintenance, dans le but d’accroître la disponibilité, la capacité et la productivité de ses équipements.

Car, si la maintenance constitue un coût (10 à 15 % de la valeur ajoutée produite dans l’entreprise), elle est aussi l’une des dernières variables d’ajustement.

Mais, avant de foncer tête baissée dans la TPM, la GMAO (gestion de la maintenance assistée par ordinateur) et la maintenance préventive, encore faut-il préparer le terrain.

Ce qui passe généralement par une réorganisation du service de la maintenance et une étroite collaboration entre la production et la maintenance.

Ce n’est qu’une fois ce processus maîtrisé en interne que certaines tâches peuvent être externalisées, sans risque pour l’entreprise de perte de savoir et de savoir-faire.

A écouter certains vendeurs de logiciels, il suffit d’investir dans un système de GMAO pour accroître immédiatement l’efficacité de ses équipements de 25 %.

Ce n’est peut-être pas faux, mais l’informatique n’est pas un outil miracle.

Un exemple, une entreprise qui fabrique des pompes et qui emploie 400 personnes avait préféré abandonner son système informatique.

« Les équipes de maintenance perdaient 10 % de leur temps à entrer des données dans un système informatique que personne ne consultait », rapporte le responsable de la production.

L’usine a préféré opter pour des fiches « papier », remplies directement par les opérateurs, où sont consignées les actions de prévention, les petits dysfonctionnements et les pannes.

« Il faut d’abord s’organiser », insiste un spécialiste.

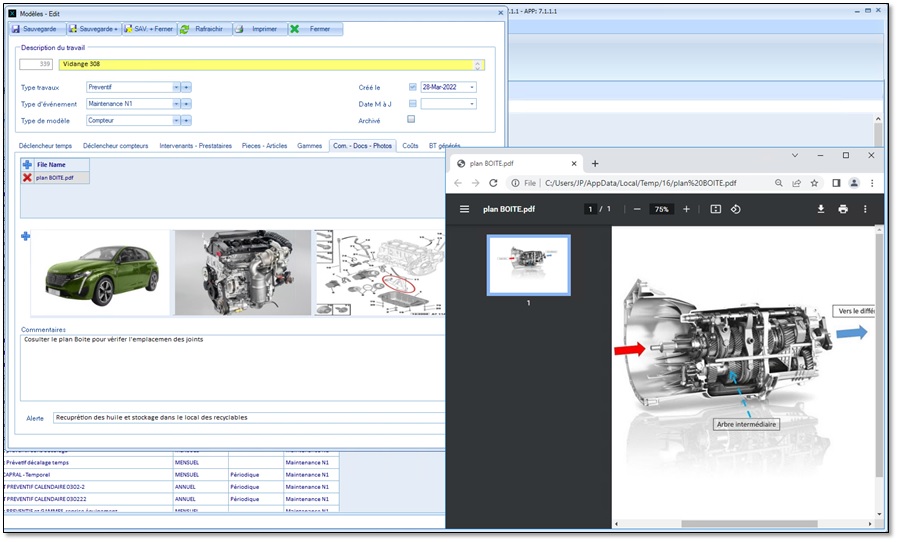

Passer du curatif au préventif nécessite en effet un mode de gestion de la maintenance plus formalisé et rigoureux.

Mise en place de procédures d’achat et de gestion des stocks de pièces de rechange claires, création de systèmes de recueil de données, « traçabilité » des actions préventives.

Dans une usine qui fabrique des pâtes, l’intervention des agents de maintenance est soigneusement orchestrée jusque dans les moindres détails.

« Pour éviter de perdre du temps dans l’atelier, tout est noté sur la fiche d’intervention : la durée du dépannage, les pièces de rechange à prévoir, et même s’il faut se munir d’un extincteur ou d’une échelle », explique le responsable du service de la maintenance.

En curatif, le savoir-faire est concentré sur quelques personnes très compétentes, et en préventif, les travaux de base deviennent accessibles à un plus grand nombre.

La structure a progressivement évolué, passant d’une équipe d’ouvriers spécialisés à des techniciens et électromécaniciens généralistes.

Cette augmentation du niveau technique de la maintenance est d’autant plus intéressante et motivante pour les agents que les interventions préventives se font dans des conditions moins stressantes.

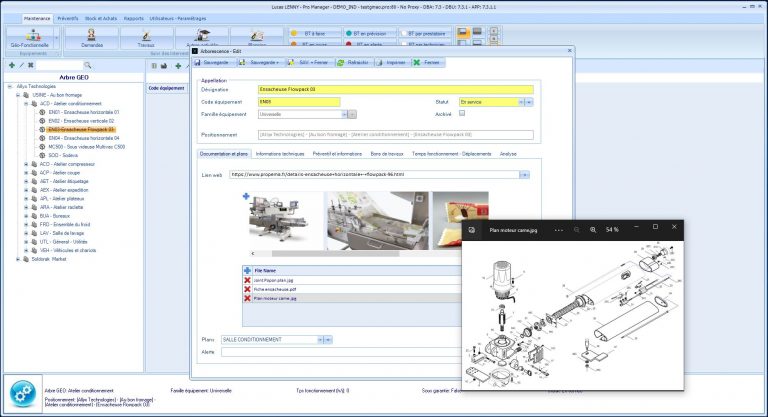

Ce n’est qu’ensuite que l’informatisation de la maintenance peut permettre d’optimiser la gestion du parc de machines.

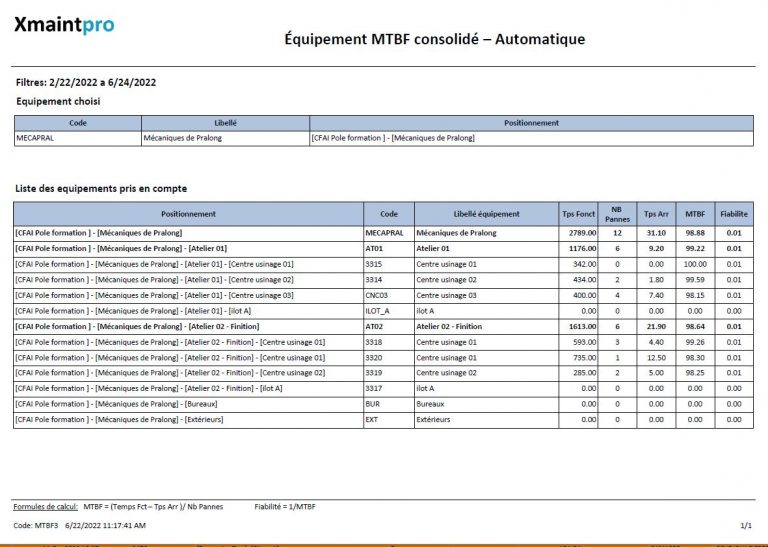

GMAO pour les uns, logiciels maison pour les autres, quelques indicateurs sont généralement suffisants pour analyser les coûts de maintenance équipement par équipement et suivre la consommation de pièces détachées : taux de pannes, temps de fonctionnement moyen (MTBF), temps d’intervention moyen (MTTR), achats et gestion du stock des pièces de rechange, évolution des dépenses de maintenance, etc.

A partir de ces données, il est possible de construire des programmes de maintenance prévisionnelle, et ainsi décider de « revisiter » tel filtre ou telle pompe ».

Dans cette installation classée, qui produit près de 700 000 tonnes d’éthylène par an, les gros travaux de maintenance sont même programmés dans le cadre de plans quinquennaux.

Pour en arriver là, l’ensemble du parc de machines a été soigneusement recensé dans des bases de données historiques retraçant la vie des appareils.

Or, dans les PMI, c’est souvent là que le bât blesse.

« Beaucoup de GMAO finissent dans le placard faute de disposer des moyens d’alimenter le système en données Sauf à pouvoir dépêcher une personne pour la seule gestion de la GMAO constatent certains spécialistes.

Longtemps le personnel de production a considéré la maintenance comme un sujet tabou.

Sa seule préoccupation était d’appuyer sur le bouton le matin pour faire tourner les machines et tenir les objectifs. Quitte, parfois, à utiliser les équipements au-dessous de leur capacité optimale pour pallier des défauts latents.

Quand une machine ne fonctionnait pas, c’était toujours de la faute de la maintenance.

C’est de moins en moins vrai, car qui est mieux placé, pour détecter une anomalie sur une machine, que celui qui l’utilise tous les jours ?

Ceci à condition, évidemment, de ne pas déléguer à l’opérateur ce que la maintenance n’est pas capable de régler elle-même.

Toute la difficulté est d’arriver à faire comprendre à la production et à la maintenance qu’elles partagent un intérêt commun.

D’autant qu’une panne ne provient pas forcément de l’usure ou de la casse d’une pièce, mais bien souvent d’une mauvaise utilisation de l’équipement.

Une usine a accru l’efficacité de sa ligne de fabrication saisonnière de brochettes de près de 25 % grâce notamment à une meilleure sensibilisation des opérateurs aux problèmes de réglage et de calage.

La tendance est à la décentralisation des tâches de maintenance simples (graissage, changement de filtre, resserrage d’un écrou, etc.) au niveau de l’opérateur. Et ainsi de décharger la maintenance des tâches à faible valeur ajoutée afin de mieux se consacrer aux actions d’amélioration. Pour cela les opérateurs sont formés à la conduite des machines (automatismes …)

L’objectif est de connaître le fonctionnement de sa machine pour pouvoir non seulement diagnostiquer la moindre anomalie, mais aussi se débrouiller seul en cas d’incident mineur.

La collaboration entre la maintenance et la production ne s’arrête pas au seul dépannage.

Elle doit également faciliter la remontée d’informations. Dans cette petite unité de production de peroxyde d’hydrogène de 100 salariés et filiale d’un grand groupe, une réunion quotidienne a lieu entre la maintenance et l’exploitation pour faire le point.

Tout incident fait l’objet d’un compte rendu rédigé par l’exploitant et envoyé au service de la maintenance. A lui de définir ensuite des actions d’amélioration.

A l’inverse sans réelle implication de la direction et sans responsabilisation de la production aux enjeux de la maintenance, les retours d’expériences se font attendre.

C’est le cas dans cette grande entreprise pharmaceutique où les techniciens d’atelier ont pour mission d’assurer les changements de formats et de remédier aux pannes.

Mais, une fois la machine réparée, ils ne font l’objet d’aucune incitation à remplir leurs rapports d’intervention, ce qui fausse du même coup les données nécessaires au service de la maintenance pour l’élaboration d’actions préventives.

Dans le budget de maintenance des usines, les coûts de main-d’œuvre représentent généralement le plus gros poste de dépenses.

En même temps qu’ils délèguent de plus en plus les tâches de maintenance de niveau 1 aux opérateurs, certains services de maintenance confient une partie des travaux à des prestataires extérieurs. Avec l’idée de dégager des heures de mécanicien en interne pour faire des améliorations et réfléchir aux futurs investissements.

Les travaux sous-traités sont souvent dédiés à des tâches annexes et à faible valeur ajoutée pour l’entreprise, ou à des domaines techniques nécessitant l’intervention de spécialistes.

Ce même responsable déclare que la sous-traitance d’une ligne de production ne sera ni rapide ni globale et ce n’est pas seulement une question d’argent, et vouloir conserver un certain nombre de métiers en interne pour préserver ses savoir-faire.

Ce dernier sous-traite tout de même 40 % des travaux de maintenance à des prestataires de services.

L’externalisation de la maintenance se heurte également un autre obstacle, les retours d’expériences.

Or c’est grâce à toutes ces précieuses informations remontées du terrain que la maintenance peut atteindre un niveau de performances élevé et alors seulement, se faire presque oublier dans les ateliers.

Nous avons recueilli ces informations sur plusieurs sites internet et effectué une synthèse des passages qui nous ont semblé être les plus intéressants.

Pour approfondir vos recherches :

· Le site AFNOR avec de nombreuses publications sur la maintenance https://www.boutique.afnor.org/

· AFIM – Association Française des Ingénieurs de Maintenance https://afim.asso.fr/

· Et toutes les nombreuses parutions que l’on peut trouver sur le web avec le mot clé « Maintenance industrielle »

· https://www.technologuepro.com/cours-genie-mecanique/cours-9-introduction-maintenance-industrielle/

· https://maintenancia.com/la-maintenance-industrielle/

Et notre page Tutoriels et Vidéos https://xmaintgmao.fr/tutoriels/

Méthode importée du Japon visant à éliminer les principales sources de pertes de production en vue d'atteindre l'efficacité optimale des équipements. Une démarche TPM repose notamment sur des actions de maintenance préventive et sur la prise en charge par les opérateurs de l'entretien de leur propre machine.

Indicateur mesurant le temps moyen entre deux pannes. Il sert à évaluer la disponibilité d'un équipement.

Indicateur mesurant le temps moyen nécessaire pour réparer (durée de l'arrêt de la machine et de l'intervention de la maintenance). Il permet de calculer la " maintenabilité " d'un équipement.

C'est le taux de rendement globale d'un équipement. Il permet de connaître le " manque à gagner " d'un équipement lié aux aléas de production (changement de formats, pannes, sous-vitesse, etc.). Selon les estimations, le TRG moyen, dans les usines, oscille entre 40 et 60 %.

Etablir un programme prévisionnel avec un suivi des actions entreprises.

Concentrer les équipes internes sur les actions les plus critiques et sous-traiter les tâches trop spécifiques ou à faible valeur ajoutée.