Extrait de textes et réflexions intéressantes sur

la maintenance dans l’industrie.

Ils devraient agir comme des « médecins », pourtant, ils jouent encore trop souvent le rôle de « pompiers ».

Au cours des dernières années, les industriels ont fait de nombreux efforts. En effet, ils ont voulu améliorer la qualité, réduire les stocks et adapter leurs organisations aux flux tendus. Cependant, ils ont souvent négligé leurs services de maintenance.

Ainsi, même les normes ISO liées à la qualité n’ont été modifiées qu’il y a deux ans. Ces changements visent à mieux intégrer la maintenance dans les processus de certification.

On parle beaucoup de qualité, pourtant, les équipements sont parfois laissés de côté.

Pourquoi la maintenance industrielle est-elle essentielle ?

Tout simplement parce que, dans les usines, le rendement global des équipements tourne autour de 40 % en moyenne. Autrement dit, 60 % des investissements intégrés dans les coûts de revient ne sont pas exploités.

En conséquence, au moindre dysfonctionnement, c’est souvent la panique. L’opérateur alerte son chef d’atelier. Ensuite, celui-ci contacte le service de maintenance.

À son tour, le service envoie un technicien en urgence. Mais avant qu’il n’intervienne, il faut le localiser, réunir les bons outils, et vérifier si la pièce de rechange est en stock.

Pendant ce temps, la production est à l’arrêt. Bien souvent, cela prend déjà une demi-heure.

À long terme, cette approche montre ses limites. Elle coûte cher et démotive les équipes. En effet, les techniciens travaillent en permanence sous pression. C’est pourquoi la maintenance industrielle reste indispensable.

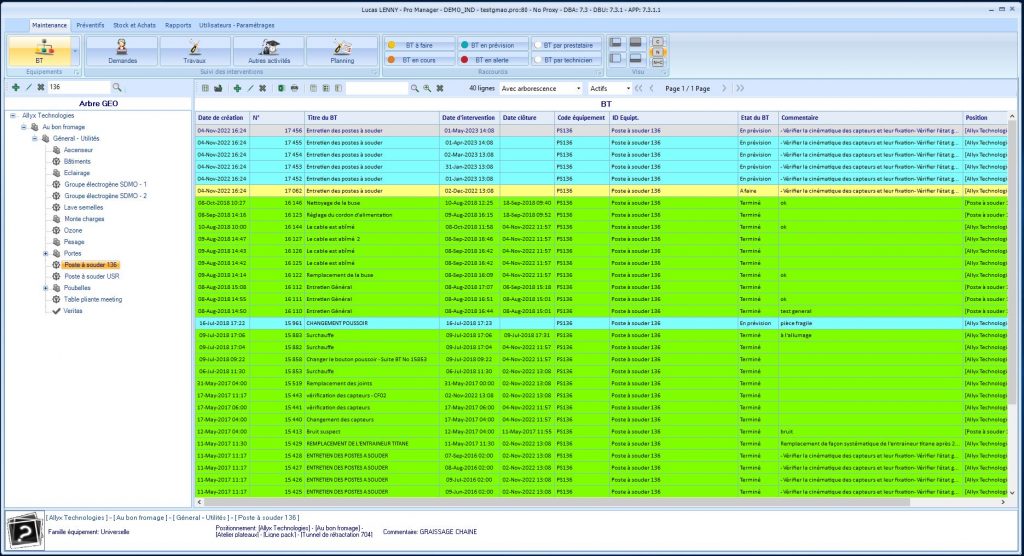

« Sans historique des interventions, nous ne nous souvenons pas des dépannages que nous avons réalisés précédemment » se désole un responsable de la maintenance.

Dans cette usine de transformation de viandes, le nombre de lignes et les ruptures de charge du process limitaient les risques d’immobilisation liés aux pannes.

En cas de problème, l’opérateur pouvait se tourner vers un stock tampon ou changer de poste. Ainsi, l’impact restait limité.

Cependant, avec le développement de l’activité, il aurait fallu augmenter les effectifs et renforcer la capacité de production.

L’usine a donc choisi une autre voie : rationaliser sa maintenance. L’objectif était clair : améliorer la disponibilité, la capacité et la productivité des équipements.

En effet, la maintenance représente un coût, estimé entre 10 et 15 % de la valeur ajoutée. Toutefois, elle constitue aussi l’une des dernières variables d’ajustement disponibles.

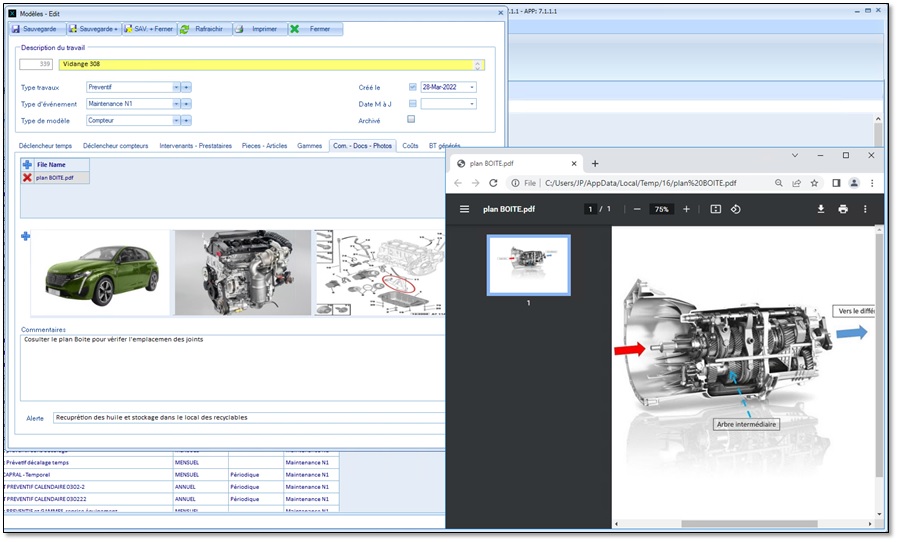

Avant d’adopter la TPM, la GMAO ou la maintenance préventive, il est toutefois essentiel de bien préparer le terrain.

Cela passe généralement par une réorganisation du service de maintenance. Mais aussi par une collaboration étroite entre la production et la maintenance.

Ce n’est qu’une fois ce socle interne bien établi que certaines tâches peuvent être externalisées, sans risque de perte de savoir ou de savoir-faire pour l’entreprise.

À en croire certains vendeurs de logiciels, il suffirait d’investir dans un système de GMAO pour améliorer immédiatement l’efficacité des équipements de 25 %.

Cela peut sembler vrai. Cependant, l’informatique n’est pas une solution miracle.

Prenons un autre exemple, qui montre à quel point la maintenance industrielle reste essentielle. Une entreprise spécialisée dans la fabrication de pompes, employant 400 personnes, a choisi d’abandonner son système informatique.

En effet, les équipes de maintenance perdaient 10 % de leur temps à saisir des données dans un logiciel… que personne ne consultait, selon le responsable de production.

Face à cette situation, l’usine a opté pour des fiches papier. Ces documents, remplis directement par les opérateurs, regroupent les actions de prévention, les petits incidents et les pannes.

« Il faut d’abord s’organiser », rappelle un expert du secteur.

Passer d’une maintenance curative à une maintenance préventive demande, en effet, un cadre structuré et rigoureux.

Cela implique :

la mise en place de procédures claires pour l’achat et la gestion des pièces de rechange,

la création de systèmes simples de collecte des données,

et une traçabilité précise des actions préventives.

Dans une autre usine, spécialisée dans la fabrication de pâtes, la maintenance est gérée dans les moindres détails.

« Pour ne pas perdre de temps, tout est indiqué sur la fiche d’intervention : la durée du dépannage, les pièces à prévoir, et même s’il faut un extincteur ou une échelle », explique le responsable maintenance.

En maintenance curative, le savoir-faire repose souvent sur quelques experts très compétents.

En revanche, en maintenance préventive, les tâches de base peuvent être réalisées par un plus grand nombre de personnes.

Ainsi, la structure évolue progressivement. Elle passe d’une équipe d’ouvriers spécialisés à des techniciens polyvalents et des électromécaniciens.

Cette montée en compétence rend le travail de maintenance plus motivant. En effet, les interventions préventives se déroulent dans des conditions moins stressantes.

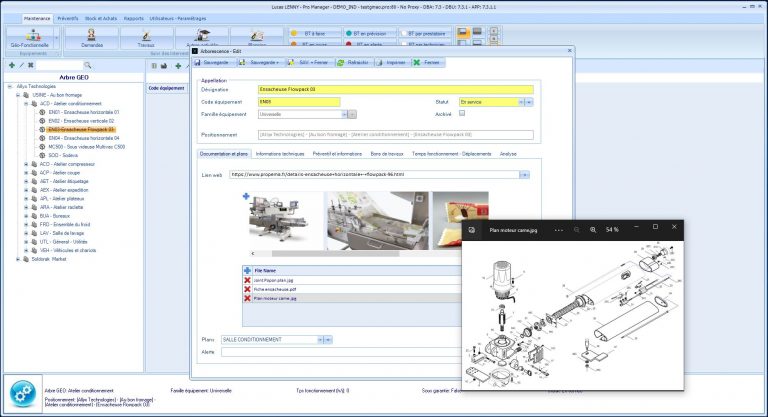

Ce n’est qu’ensuite que l’informatisation prend tout son sens. Elle permet alors d’optimiser la gestion du parc de machines.

Certaines entreprises optent pour des logiciels de GMAO. D’autres préfèrent développer leurs propres outils internes.

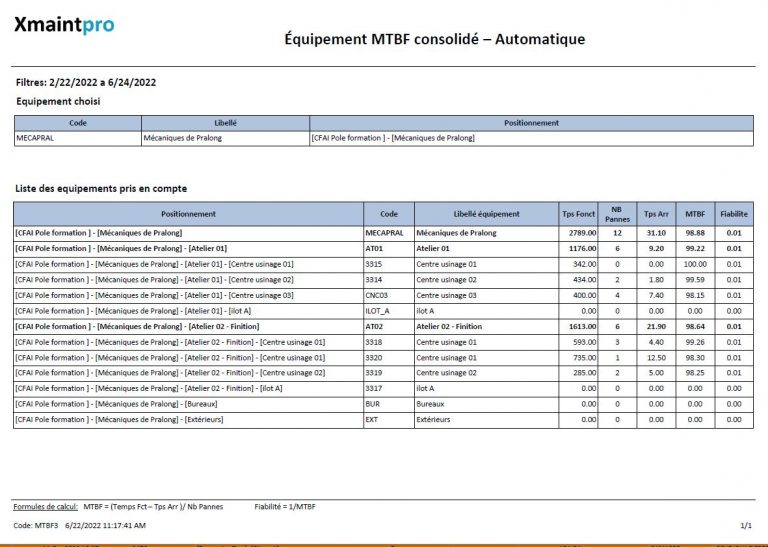

Dans tous les cas, quelques indicateurs bien choisis suffisent pour analyser les coûts. Par exemple :

les dépenses de maintenance par équipement,

la consommation de pièces détachées,

le taux de pannes,

le temps moyen de fonctionnement (MTBF),

le temps moyen d’intervention (MTTR),

ou encore les achats et la gestion des pièces de rechange.

Grâce à ces données, il devient plus simple de suivre l’évolution globale des dépenses de maintenance.

À partir de ces données fiables, il devient possible de construire des programmes de maintenance prévisionnelle. Ainsi, les équipes peuvent décider de revisiter un filtre, une pompe ou un autre équipement avant qu’une panne ne survienne.

Dans certaines installations classées, comme celle qui produit près de 700 000 tonnes d’éthylène par an, les opérations de maintenance lourde sont même planifiées selon des cycles quinquennaux.

Pour atteindre ce niveau d’organisation, toutes les machines ont été inventoriées. Leurs historiques ont été enregistrés dans des bases de données précises retraçant chaque étape de leur vie. Cependant, dans de nombreuses PME industrielles (PMI), c’est souvent à ce stade que les difficultés apparaissent.

En effet, « beaucoup de GMAO finissent oubliées dans un placard, faute de moyens pour les alimenter en données », expliquent plusieurs spécialistes. Sauf à pouvoir affecter une personne dédiée uniquement à la gestion du système, la GMAO reste souvent sous-exploitée.

Pendant longtemps, le personnel de production a considéré la maintenance industrielle comme un sujet tabou. Sa principale préoccupation était simplement d’appuyer sur le bouton le matin pour faire fonctionner les machines et atteindre les objectifs. Parfois, cela signifiait utiliser les équipements en-dessous de leur capacité optimale, pour compenser des défauts latents. Lorsque la machine ne fonctionnait pas, la faute était toujours imputée à la maintenance.

Pourtant, cette vision évolue. En effet, qui mieux que l’opérateur, qui utilise la machine quotidiennement, peut détecter une anomalie ?

Cela dit, à condition que l’opérateur ne soit pas chargé de résoudre ce que la maintenance ne peut pas gérer elle-même.

Le défi principal est de faire comprendre que la production et la maintenance partagent un intérêt commun. D’autant plus qu’une panne ne résulte pas toujours d’une usure ou casse, mais souvent d’une mauvaise utilisation de l’équipement.

Par exemple, une usine a augmenté l’efficacité de sa ligne saisonnière de fabrication de brochettes de près de 25 %, grâce à une meilleure sensibilisation des opérateurs sur les réglages et calages.

Aujourd’hui, la tendance est à la décentralisation des tâches simples de maintenance — comme le graissage, le changement de filtre ou le resserrage d’écrous — directement auprès des opérateurs. Ainsi, la maintenance peut se concentrer sur les actions à forte valeur ajoutée. Pour cela, les opérateurs sont formés à la conduite des machines, notamment aux automatismes.

L’objectif est que chaque opérateur connaisse parfaitement sa machine. Cela lui permet non seulement de diagnostiquer rapidement la moindre anomalie, mais aussi d’intervenir seul en cas d’incident mineur.

La collaboration entre la maintenance et la production ne se limite pas au simple dépannage. Elle doit aussi faciliter la remontée d’informations.

Dans une petite unité de production de peroxyde d’hydrogène, comptant 100 salariés et filiale d’un grand groupe, une réunion quotidienne réunit maintenance et exploitation pour faire le point. Chaque incident fait l’objet d’un compte rendu, rédigé par l’exploitant et transmis au service maintenance. C’est ensuite à ce service de définir les actions d’amélioration nécessaires.

En revanche, sans implication réelle de la direction et sans responsabilisation de la production aux enjeux de la maintenance, les retours d’expérience tardent à venir. C’est le cas dans une grande entreprise pharmaceutique, où les techniciens d’atelier sont chargés de changer les formats et de réparer les pannes.

Cependant, une fois la machine réparée, ils ne sont pas incités à remplir leurs rapports d’intervention. Cela fausse les données essentielles au service de maintenance pour planifier des actions préventives efficaces.

Dans le budget de maintenance des usines, les coûts de main-d’œuvre représentent généralement la part la plus importante. Parallèlement à la délégation croissante des tâches de maintenance de niveau 1 aux opérateurs, certains services confient une partie des travaux à des prestataires extérieurs.

L’objectif est de libérer du temps pour les mécaniciens internes, afin qu’ils se consacrent aux améliorations et à la réflexion sur les futurs investissements. Les travaux sous-traités concernent souvent des tâches annexes à faible valeur ajoutée ou des domaines techniques nécessitant des spécialistes.

Cependant, selon un responsable, la sous-traitance d’une ligne de production ne sera ni rapide ni globale. Ce n’est pas seulement une question d’argent : il s’agit aussi de préserver les savoir-faire en conservant certains métiers en interne. Ainsi, ce responsable externalise quand même 40 % des travaux de maintenance à des prestataires de services.

L’externalisation rencontre toutefois un autre obstacle majeur : la qualité des retours d’expérience. Or, c’est grâce à ces précieuses informations remontées du terrain que la maintenance peut atteindre un haut niveau de performance.

Et, c’est seulement à ce moment-là qu’elle peut presque se faire oublier dans les ateliers.

Nous avons recueilli ces informations sur plusieurs sites internet et effectué une synthèse des passages qui nous ont semblé être les plus intéressants.

Pour approfondir vos recherches :

· Le site AFNOR avec de nombreuses publications sur la maintenance https://www.boutique.afnor.org/

· AFIM – Association Française des Ingénieurs de Maintenance https://afim.asso.fr/

· Et toutes les nombreuses parutions que l’on peut trouver sur le web avec le mot clé « Maintenance industrielle »

· https://www.technologuepro.com/cours-genie-mecanique/cours-9-introduction-maintenance-industrielle/

· https://maintenancia.com/la-maintenance-industrielle/

Et notre page Tutoriels et Vidéos https://xmaintgmao.fr/tutoriels/

Méthode importée du Japon visant à éliminer les principales sources de pertes de production en vue d'atteindre l'efficacité optimale des équipements. Une démarche TPM repose notamment sur des actions de maintenance préventive et sur la prise en charge par les opérateurs de l'entretien de leur propre machine.

Indicateur mesurant le temps moyen entre deux pannes. Il sert à évaluer la disponibilité d'un équipement.

Indicateur mesurant le temps moyen nécessaire pour réparer (durée de l'arrêt de la machine et de l'intervention de la maintenance). Il permet de calculer la " maintenabilité " d'un équipement.

C'est le taux de rendement globale d'un équipement. Il permet de connaître le " manque à gagner " d'un équipement lié aux aléas de production (changement de formats, pannes, sous-vitesse, etc.). Selon les estimations, le TRG moyen, dans les usines, oscille entre 40 et 60 %.

Etablir un programme prévisionnel avec un suivi des actions entreprises.

Concentrer les équipes internes sur les actions les plus critiques et sous-traiter les tâches trop spécifiques ou à faible valeur ajoutée.